바닐린은 무엇으로 만들어졌는가?

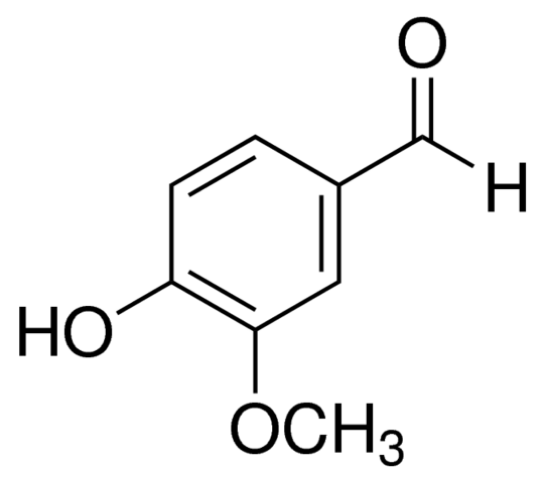

바닐린은또한 바닐린, 바닐린 등으로 알려져 있으며, 화학 이름은 3-메 톡시 4-히드 록시 벤즈 알데히드, 상대 분자 질량 152.15, 흰색에서 약간 노란색 바늘 또는 분말 결정입니다.15, 흰색에서 약간 노란 바늘 같은 또는 가루 같은 결정입니다.바닐린은 자연계에서 자유 형태 (free form)와 글루코사이드 (glucoside)의 형태로 널리 발견되며, 바닐라 플래니폴리아의 꼬투리에 있는 바닐린의 질량 함량은 1.5%~3%이다 [1].바닐라 꼬투리의 바닐린의 질량 함량은 1.5%-3%이다 [1].순수 바닐린은 우윳빛 향이 강하고 냄새가 없다.맛 첨가물로서 적은 양의 첨가량과 독특한 향으로 선호되고 있다.세계 &의 생산에 화장품, 비누, 담배, 페이스트리, 제과, 음료 및 구운 제품 및 기타 산업에 사용되는 정착제, 조미료로 널리 사용됩니다#39;s의 최대 합성 향료 생산으로 연간 생산량이 1만 톤에 육박한다 [2].

Vanillin is also an important raw material and intermediate in the pharmaceutical industry, from which 3,4,5-trimethoxybenzaldehyde (TMB) can be synthesized [3], and TMB is an important intermediate in the synthesis of sulfonamide potentiator methoxybenzylaminopyrimidine (TMP), cough and expectorant asthma and antiepileptic 3,4,5-trimethoxycinnamoyl isopropylamine, etc. It is also an important intermediate in the synthesis of biphenyl dibenzoate, lisinopril, piperazole and other drugs [4]. Vanillin is an important intermediate in the synthesis of biphenyl dibenzoate, lisdexamfetamine, piperazole and other drugs [4]. Vanillin can also be used as electroplating polish, plant growth promoter, ripening agent, etc., has become a variety of uses of organic compounds, and its demand increased by 10% per year [5].

천연자원의 제한으로 더는 식물에서만 바닐린을 추출해서는 날로 늘어나는 바닐린의 수요를 만족시킬수 없게 되였다.1874년 Tiemann과 Haarmann이 바닐린의 분자 구조를 확인한 이후, 생산의 발전과 심도 있는 연구, 합성 원료의 다양화로 바닐린 제조를 위한 조건을 제공하면서,보다 경제적 가치가 있는 4가지 생산 루트가 있다 [6].

바닐린 생산을위한 공정 경로 1

1.1 Eugenol을 원료로 합니다

이synthesis of vanillin by this method was started by Reimer and Tiemann at the end of the 19th century and has been continuously improved. There are currently three process routes for this method.

우선 알칼리가 존재하는 상태에서 유제놀 (정향유로부터)을 이성질화시키면 유제놀 분자 내 알릴기를 프로페닐기로 전환시켜 이소유제놀소듐이 생성되고, 이소유제놀소듐은 산화제에 의해 바닐린의 소듐염으로 산화되어 산성화되어 바닐린을 얻는다.이성질화는 농축 알칼리를 이용한 고온 방법으로 수행 될 수 있으며, 산화 공정 조건으로는 히드록시기 보호와 직접 산화를들 수 있다.

두 번째는 간접 산화인데, 유제놀의 이성질화 작용으로 이소유제놀 나트륨을 생성하고, (CH3 CO)2 O 작용인 이소유제놀 아세테이트를 바닐린 [7]으로 가수분해된 산성 매체에서 산화 후 이소유제놀 아세테이트를 생성한다.

셋째, eugenol을 sodium isoeugenol로 이성질화한 후, Mn3+/Mn2+를 산화 환원 중간체로하고, 전류 15A/dm2, 온도 50~60°C에서 PBO2 (Ph-based) 양극과 Ni를 양극으로 하는 격막 전기 분해 셀에서 전기 분해하여 바닐린을 생산하였으며, 평균 50%의 수율을 나타내었다 [8].이 방법으로 얻은 바닐린의 향은 순수하지만 네덜란드와 영국에서 사용된 리그닌 방식에 비해 원가가 20배 이상 높다.

사프로를 바탕으로 한 1.2

1927년, 일본 타카사고는 사프로의 오존을 리용하여 바닐린을 합성하였으며 지속적인 개질을 거쳐 3개의 공정루트가 형성되였다.먼저 사프릴 (camphor oil 로부터)을 알칼리로 처리하여 이중사슬이동에 의해 이소사프릴로 전환시키고 피페랄로 산화시킨 후 PCl5와 상호작용하여 protocatechuic aldehyde를 얻은 다음 (CH3)2 SO4로 메틸화하여 바닐린과 이소바닐린의 혼합물을 얻었다.둘째, 이성화 된 고리 개질 혼합물은 알칼리 용액에서 방향족 니트로 화합물 (니트로 벤젠)과 가열하여 산화된다.혼합물 속의 4-OH 이성질체는 반응하지 않으며 분리할 수 있다.

전자를 묽은 산으로 분해하여 protocatechualdehyde를 얻고, 후자를 메틸화하고 묽은 산으로 처리하여 isoeugenol을 회수하였다.셋째, isosafrole을 산화시켜 얻은 후추 알데히드를 니트로 벤젠 용액에 녹인 다음 알루미늄 보라이드 또는 알루미늄 삼산화물과 함께 첨가하여 0~20℃에서 프로토 카테추 알데히드를 산화시키면 수율이 83%까지 나온 다음 메틸화하여 바닐린을 얻는다.이 방법은 일본에서 바닐린을 생산하기 위해 사용되었으며, 제품은 좋은 향을 가지고 있지만 부반응의 이소바닐린은 제거하기 어렵고, 비용은 리그닌 방법에 비해 10배 이상 높습니다.

1.3리그 노 술포네이트를 원료로서

1938년에 미국의 살보회사가 시작되였다바닐린을 만들기 위해 리그닌을 사용하세요, 아황산염 요리 폐기물의 배출에 제지 공장의 아황산염 펄프 방법을 사용하여, 약 50% (고형물에) 가 리노 술폰산, 바닐린 반응식의 준비를위한 원료로서 리노 술폰산염은 다음과 같습니다:

K. Freudenberg 가 처음으로 리그닌의 알칼리-니트로 벤젠 산화에 의한 바닐린 생산을 제안한 이후, 캐나다, 미국 및 구 소련에 여러 공장이 건설되었다. K. Freudenberg 가 처음으로 리그닌의 알칼리-니트로벤젠 산화에 의해 바닐린을 생산할 수 있다고 제안한 이후, 황산 펄프 폐천으로부터 바닐린 생산을 위해 캐나다, 미국, 구소련에 많은 공장을 건설하여 원료비가 가장 저렴하고 바닐린의 수율은 일반적으로 약 15% 정도이다.생산 공정은 농도, 중화, 산화, 산성화, 추출 및 정제 등을 포함합니다.알칼리-니트로 벤젠 산화는 공기 촉매 산화로 변경되었습니다.원료액의 농도를 위해 가열 농도의 방법을 대체하기 위해 초미세여과 기술의 새로운 공정도 연구되고 있으며, 산화된 액에서 바닐린을 추출하는 후처리 공정의 경우 알칼리 추출, 이온 교환 추출, 후산성 추출 방법을 대체하기 위한 이산화탄소 추출 등의 첨단 공정이 있다 [9].현재 국내 공장의 대부분은 가이아콜 경로를 따르고 있으며, 일부 제지공장에서는 종이 폐액을 처리하기 위해 리그닌 경로를 채택하고 있다.이 경로의 제품 품질이 낮고, 생산된 바닐린에는 중금속이 다량 포함되어 있어 식품 및 제약 산업에 사용할 수 없으며, 대부분 사용 중단되었습니다.

1.4 Guaiacol을 원료로

이 방법은 외국에서는 이미 90여년이나 사용되였으며 중국에서도 바닐린을 대량으로 생산하는데 사용되고있다.Guaiacol은 바닐린을 준비하기 위해 p-니트로 소 N,N-디메틸 라닐린 하이드로 클로라이드, 포름 알데히드 또는 헥사 메틸렌 테테트라민을 원료로 응축합니다.이 방법의 장점:부 반응에 의해 생성 된 바닐린 알코올은 p-히드 록시 아민 그룹 N, N-디메틸 라닐린 하이드로 클로라이드와 상호 작용하여시 푸록 실기를 형성하고 분해 후 반응에 참여 하는 알코올은 바닐린으로 변환 될 수 있으므로 총 수율은 더 높습니다 약 60% (구 아이 콜 측면에서).포름 알데히드와 guaiacol 반응 과정은 중국 바닐린 생산의 주요 공정입니다.

이 방법은 천연 원료에 의존하지 않으며 완전 합성 방법입니다.이 방법의 총 생산량은 향상되었지만 (총 생산량의 약 60%) 전체 공정이 더 복잡하고 3가지 폐기물의 배출량이 크며 원가가 리그닌보다 6배 이상 높다.Guaiacol-formaldehyde 공정은 중국에서 수십 년 동안 사용되어 왔으며, 여전히 중국 바닐린 생산을위한 주요 공정 경로입니다.이 공정에서는 산화제로 4-니트로소-n,N-dimethylaniline을 사용하며, 반응의 부산물인 4-아미노-n,N-dimethylaniline은 오염 처리가 더 어렵고 정제의 단계가 많기 때문에 외국 선진국에서는 1980년대 초에이 공정을 새로운 guaiacol 법으로 대체하였다 [10].이 방법에서, guaiacol은 알칼리 조건에서 glyoxalic acid로 응축되고, 응축 반응 용액은 guaiacol을 회수하고, 구리 염 촉매 산화에 의해 산화되어 phenylglycolic acid (mandelic acid를 대체)를 대체 하는 응축 생성물을 상응하는 keto 산으로 산화시킵니다.응축 생성물은 탈카복실화에 의해 해당 케토산으로 산화됩니다.

이 방법의 공업 생산 수율은 70%에 도달 할 수 있으며,이 방법과 리그닌 방법은 외국에서 바닐린을 생산하는 주요 방법입니다.그러나이 방법의 국내생산능력은 아직 형성되지 않았다.80년대 중반부터 톈진, 랴오닝, 장쑤, 베이징의 일부 부대에서이 공정을 개발하여 시범 테스트를 실시한 결과 바닐린의 생산량은 48%~60%에 달했지만 [11] 기술적인 이유로 공업화는 할 수 없었다.현재 바닐린 생산능력이 큰 외국생산업체로는 캐나다의 온타리오제지공장, 미국의 몬산토화학회사, 프랑스의 론폴렌크, 노르웨이 볼레게드회사 등이 있다.중국 바닐린의 주요 생산공장은 지린화학공업회사와 상해향기공장이며, JICC 가 생산하는 백곰 브랜드 바닐린은 국제시장에서 높은 명성을 얻고 있다.

바닐린 합성 경로 2 진행

현재 향료산업을 주름잡고있는 합성향료는 자연조건의 영향을 받지 않고 품질이 일정하며 대규모로든 소규모로든 생산할수 있고 가격도 천연향료보다 훨씬 싸다.향신료 수요의 증가 (향신료 판매는 최근 20년간 약 10배 증가하였으며 향후 매년 8.2% 증가할 것으로 예측됨)에 따라 합성 향신료의 수요가 증가하고 있다.향후 매년 2%), 새로운 합성 향의 개발과 개발은 점점 더 중요해지고 있습니다.최근 완전합성법에 의한 바닐린 생산에 관한 많은 논문들이 발표되고 있으나 대규모의 공업적 생산은 보고된 바 없으며, 이러한 방법들을 아래에 간단히 설명하고자 한다.

2.원료로서 1 p-히드 록시 벤즈 알데히드

바닐린은 브롬화와 메 톡실화에 의해 p-히드 록시 벤즈 알데히드로부터 합성된다:

이 방법에 의해 보고된 바닐린의 총 수율은 50% 85% 이며 [12, 13], 더 많은 시약의 사용, 복잡한 작동 및 압력 반응 주전자의 필요 [14]로 인해 일반화되기 어렵다.최근에는이 과정에 대한 연구가 더 많이 이루어지고 있다.이 경로의 산업화의 핵심은 p-히드 록시 벤즈 알데히드의 저렴한 합성 방법의 용액에 있습니다.중국의 동북지역은 임업의 부산물로 p-크레졸이 매우 풍부하므로 p-하이드록시벤즈알데히드로부터 바닐린을 제조하는 방법이 적극적으로 개발되어야 한다.

가이아콜과 트리클로로 아세트알데히드를 반응시켜 바닐린 제조 2.2

가이아콜은 K2 CO3 또는 Na2 CO3 용액에 트리클로로 아세트알데히드를 응축시키고, 그 결과인 하이드록시페닐트리클로로메틸메탄올을 니트로벤젠 또는 CU(OH)2와 Na2 CO3 또는 NaOH와 같은 산화제의 존재하에서 가열하여 바닐린을 생성한다.

이 과정은 인도, 폴란드 및 다른 국가에 의해 개발되었으며, 수율은 약 60%, 트리클로로 아세트알데히드 및 가이아 콜의 응축에서, 생성된 많은 resinous 물질이 있으며, 여과하기가 매우 어렵고, 산업에서 사용되는 것이 어렵습니다.

2.3가이아콜과 클로로포름의 반응으로 바닐린의 제조 [15]

가이아콜과 클로로포름은 NaOH 존재하에 디클로로카빈 첨가를 생성하는 원료로 사용되며, 이를 가수분해하여 다음과 같은 반응식으로 바닐린을 생성한다:

바닐린의 합성은 초음파 하에서 상전달 촉매로 PEG-600을 사용하여 39.2%의 수율로 보고되었다 [16].[16] 2%다.이 방법은 아직 탐색 단계에 있으며 산업 생산은 보고되지 않았다.

결론적으로 바닐린의 경우 많은 화학합성경로가 있으나, 일부 원료는 비싸고, 수율이 낮으며, 불순물과 악취는 제거가 어렵기 때문에 기술이 간단하고, 수율이 높고, 비용이 저렴하며, 3가지 폐기물의 관리가 용이하고, 산업화된 생산에 적합한 공정경로를 찾아내는 방법에 대한 심층적인 연구가 필요하다.

바닐린 생산 공정의 연구 진행 3

바닐린 준비를위한 원료로서 guaiacol의 경로는 원료 공급원이 넓은 성숙한 공정이며, 현재 경제적으로 가치있는 4가지 생산 경로 중 유일한 완전 합성 공정으로 개발 가능성이 큽니다.그 중 guaiacol-glyoxylate 경로는 프랑스 Rhone-Poulenc 사가 채택하여 바닐린과 에틸 바닐린을 대량으로 생산하고 있다.그 company's 메틸바닐린의 연간 생산량은 6000톤 이상이다 [17].공정이 간단하고 반응 조건을 제어하기 쉬우며 반응 수율이 높아 70%에 달합니다.현재 바닐린 생산 공정에 대한 대부분의 연구 진행은이 경로의 개선에 초점을 맞추고 있다.

응축 반응 용액을 산화시키기 위해 고온 화학 산화법을 사용할 때 촉매로 많은 양의 황산구리를 첨가해야 하며, 산소와 함께 100~105℃에서 몇 시간 동안 산화시킨 후 황산구리 자체가 미세화된 입방체 산화물로 환원되어 여과하기가 매우 어렵다.게다가, 재활용을 위해이 cuprous oxide를 황산구리로 산화시키기 위해서는 산화 장치 세트를 추가해야합니다.이러한 이유로, 선양 약국 연구소, 베이징 기술 연구소 및 다른 단위는 전해 산화의 새로운 공정을 제안했으며, 공정은 여전히 guaiacol 및 아세트 알데히드 응축 반응으로 바닐린을 생성하지만, 황산구리 산소 산화 반응에 의해 촉매되는 산화 반응의 두 번째 단계는, 동시에 해당 변화를 만드는 원래 공정 [18, 19].

구현 방법은 다음과 같습니다:액체 응축 반응을위한 Guaiacol과 glyoxalic acid, 미반응 Guaiacol의 회수, 반응 용액은 전기 분해 탱크에 추가, 특정 전기 분해 조건에 따라 전기 분해, 전기 분해, 약한 산성에 대한 반응 용액을 조정하기 위해 강산을 추가, 탈 카복실화 반응이 일어나 CO2를 방출, 유기 용매로 추출, 용매의 회수, 노란색 원유,그리고 나서 고순도 제품으로부터 재결정 및 정련을 얻을 수 있습니다.유기 용매로 바닐린을 추출한 후 용매를 회수하여 노란색 원유 제품을 얻을 수 있습니다.이 방법은 화학적 산화에 비해 다음과 같은 장점이 있다.

(1) 전기 분해 반응은 한 구획의 전해기에서 수행되므로 공정이 간단하고 원활하며 산업화 생산에 도움이됩니다.유기 전기 분해 반응은 매우 선택적이며 반응 생성물은 고순도입니다.

(2) 전기분해 및 산화 반응이 양극 챔버에서 일어나기 때문에 산화제와 촉매를 첨가할 필요가 없어 원료를 절약하고 비용이 저렴합니다.화학물질이 첨가되지 않기 때문에 반응액의 후처리 과정이 제거되어 폐액의 오염을 줄인다.

(3) 전체 전해 반응은 낮은 전류 밀도와 낮은 탱크 전압에서 수행되며, 전력 소모가 적다.

응축 반응 연구에서 반응 온도가 높아지고 반응 시간이 기존의 24시간에서 1시간 이상으로 크게 단축되었으며 [20], 수율을 높이고 부산물을 줄일 수 있는 촉매 또한 Al2 O3, znO 등이 탐색되고 있다.일본 특허에 따르면, 박형의 또한 β-cycloalkyl dextrin 또는 녹말을 반응에 솔루션의 수율이 상당히 증가 한 중간 4-hydroxy-3-methoxyphenylglycolic 산성 (mandelic 산) [21], 및 인산의 사용 또는 phosphite 또한 [22] 같은 효과를을 겪었다.

탈카복실화 반응의 수율을 높이고 탈카복실화 시간을 단축하기 위하여, 산화된 반응 용액을 산성화한 후 가압하여 탈카복실화하였다.정제 과정에서, 전통적인 감압 증류 공정도 개선되었는데, 이는 p-바닐린 및 "-바닐린과 그들의 메틸화 생성물 끓는점이 0.53-0.53-0.53에서 같이 매우 유사하기 때문이다.예를 들어, 0.53-0.66kPa에서 p-바닐린과 "-바닐린과 그들의 메틸화 생성물은 매우 유사한 끓는점을 갖는다.예를 들어 0.53-0.66kPa에서 p-바닐린의 끓는점은 149~151℃인 반면 메틸화된 생성물의 끓는점은 154~156℃이다.바닐린을 정제하려면 매우 높은 진공이 필요하고 시간이 오래 걸리기 때문에 바닐린이 열화 및 분해될 수 있습니다.이로 인해 감압증류를 사용하지 않는 공정이 개발되고 있으며, 전해산화공정은 앞서 설명한 바와 같이 감압증류를 피하고 순도가 높은 제품을 얻을 수 있는 가능성이 있다.일본 특허 보고서에 따르면, 적절한 양의 뜨거운 물로 재결정하면 순도 99% 이상의 자격을 갖춘 제품을 얻을 수도 있다고 한다 [23].

바닐린 생산공정의 발전 전망 4

현재, 대부분의vanillin 파우더시장에서 guaiacol 법에 의해 생산되고, 그것의 작은 부분은 제지 폐액의 lignosulfonate에서 오고, 다른 방법은 나날이 감소하고, guaiacol을 기본 원료로 바닐린의 합성은 점점 더 지배적되고있다.guaiacol을 원료로 사용하는 생산공정 중 glyoxalic acid 법은 공정이 간단하고 반응조건의 제어가 용이하며 수율이 높다는 특징이 있으며 외국에는 성숙된 생산공정이 있으므로 중국 바닐린 생산공정의 발전방향이다.glyoxalic acid의 생산 기술의 향상으로 glyoxalic acid의 생산 비용이 크게 절감되었는이 합성 경로는 더욱 경제적입니다.주로 응축반응의 수율과 분리공정의 효율을 향상시키기 위해 공정로의 개선에 대한 연구가 강화되어야 한다.

바닐린의 분리기술에서 초임계 CO2 추출은 향후이 공정의 연구에서 중요한 주제가 될 것이다.독일과 프랑스는이 지역에서 연구를 수행했으며, 추출 수율은 90% 이상이다.프랑스 Rhone-Poulenc는 50~100℃, 7.5~40MPa 이하에서 초임계 이산화탄소로 바닐린을 추출했으며 수율은 96%입니다.프랑스 Rhone-Poulenc 회사는 바닐린의 초임계 이산화탄소 추출의 사용 하에 50-100 ℃, 압력 7.5~40MPa, 수율은 96.8%에 달했다.수율은 96.8%였다.

또 다른 유망한 경로는 p-히드 록시 벤즈 알데히드의 경로로, 단계가 간단하고 반응 수율이 높으며, 2단계 반응의 수율이 90% 이상이보고된다.그러나,이 방법의 반응 조건은 가혹하고, 정상 온도 및 압력 하에서의 반응에 대한 연구가 강화되어야하며, 산업화된 생산에 더 적합하게이 공정을 만들기 위해 새로운 촉매 시스템이 개발되어야합니다.결론적으로, 바실린의 다양한 생산 경로 중에서 guaiacol-glyoxylate 경로는 중국의 산업화를 위한 가장 유망한 경로이다.현재,에 영향을 미치는 주요 요인바닐린 가격guaiacol의 가격이다.페놀로부터 guaiacol 합성이 개발됨에 따라 guaiacol의 가격이 크게 감소 할 것으로 예상되며이 경로가 더 유리해질 것입니다.

참조:

[1] Liu YM, Liu H, Xu M. Hebei Chemical Industry, 1997(4):40~42

[2] 판 시안다오.중국과 외국의 과학기술정보, 1995(12):29~30

[3] 지야페이, 위시옹.현대화학공업, 1999, 19(8):28~29

[4] 송구안.상해화학공업, 1998, 23(6):31~35

송궈안, 리루이, 판웨이싱 등 中韓 스타 스타 총정리 (5)산시 화학 공업, 1998(3):5,6,15

[6] 천황경, 류유준.Spice 제품 개발 및 응용.상하이:상하이과학기술출판사, 1994

[7] 청추현.정밀화학 (fine chemicals).상하이:동중국해 과학기술대학 출판부, 1996.306~312년

[8] 청화, 위안보청.정밀화학공업, 1993, 10(3):16~20

탕리링, 투리싱, 린정우 등 (9)광동화학공업, 1993(3):21, 22~24

[10] kirk-Othmer다.화학 기술 백과사전 EnCyClopedia of ChemiCal TeChnology.1983, 23(3):704~717

[11] Li J S, Zhang S Y.장수화학공업, 1993, 21(3):13~16

[12] 장장푸, 천지웨이.Guangxi Chemical Industry, 1989(2):40~41

[13] 위안커빙, 딩용.현대화학공업, 1990(1):33~35

[14] 저우닝장, 위안커빙, 다이용촨.화학공학, 1998(4):14~15

[15] 이종기, 조우영.화학세계, 1991(1):18~20

[16] Jiang YR, Xu JH.중남광업야금대학 논문집, 199425(1):132~136

[17] 지다펑, 저우야후이, 장지아.화학세계, 1998(9):475~478

[18] 이경윤, 팡카이키.선양 화학 공업, 1993(2):1~2

[19] 천 L. 바닐린의 합성방법에 대한 연구:[논문].북경:북경공학원, 1994

[20] sChouteeten Alair, Christidis yani.EP, 0023459.1980

[21] 우메무라 준쿠로, 나가미네 타카미츠 외.JP 쇼와 54-61142 [22] 우메무라 준로, 시라이시 타이시 외JP 쇼와 57-112346 [23] 우메무라 준로, 이와타 후미오 외서울특별시 영등포구 여의도동 JP 쇼와 55-122731

-

Prev

Ensure Flavor & Compliance: A Guide to Testing Vanillin/Ethyl Vanillin

-

다음

Green Spring Technology: Enabling Clean Label Formulation with Natural Vanillin

영어

영어 프랑스

프랑스 스페인

스페인 러시아

러시아 한국

한국 일본

일본